中化新网讯 10月27日,由中原石油工程公司管具公司研发的全国首台钻具视觉检扣机器人,顺利通过验收,正式投入使用。经第三方检测机构测试,该设备各项性能指标均符合设计要求。

长期以来,钻具检测工作主要依赖人工操作,尤其在螺纹、台肩面等关键部位的磨损及损伤识别上,往往受制于检验人员的经验与状态,难以实现精准、统一的判断,成为制约钻具检维修质量与效率的“老大难”问题。为攻克这一行业瓶颈,中原石油工程公司管具公司成立技术攻关团队,历经一年的研发与反复调试,成功研制出这台集计算机控制、机器人精准执行、激光扫描视觉检验于一体的智能化检测装备。该设备融合了高精度3D轮廓成像技术与智能AI算法,能够对钻具表面常见的裂纹、凹陷、腐蚀等缺陷进行三维立体化、量化分析,改变了传统检验“凭经验、靠手感”的作业模式。据实测数据显示,其检测效率较人工提升3倍以上,缺陷识别达到了精准量化,提升了检测的准确性与可靠性。

中原石油工程公司管具公司经理西佐伟表示,下一步,公司将以该视觉检扣机器人为基础,加快推进智能检测系统与自动清洗线、自动化检维修线的全面融合,积极构建“检测—维修—数据录入”全流程的智能化管理体系。

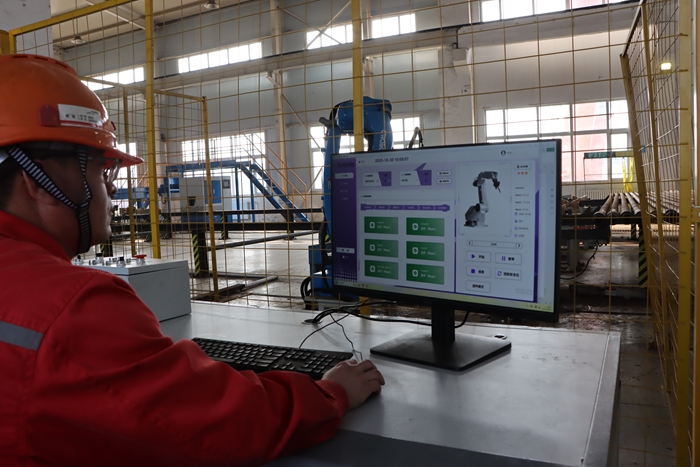

图为员工使用机器人对钻具进行螺纹检测。 (刘梦娴 摄)

近日,国内首个AI钢管智能检测模型实现工业化应用——由中国石油宝石管业公司旗下秦皇岛宝世顺公司自主开发的人工智能(AI)钢管检测系统,经在宝石管业所属单位多条焊管生产线近半年自主训练运行,....

当前,石化化工行业数字化转型正处于由“试点示范”迈向“深化应用”的阶段,如何推动行业进一步迈向“变革引领”?标准引领、问题导向、场景牵引,这是近日于大连召开的2025石化化工行业数字化转型大会分论坛...

近日,由中国石油渤海钻探工程公司数智化钻井试点单位——渤海钻探第三钻井公司主导研发的钻井全要素优化分析模块,在大港油田板桥区块通过试验并正式投入使用。该模块能对同区块施工井资料进行检索与对比,为钻井施...